Напорный ящик БДМ – это сердце машины: место, где закладываются основные свойства, определяющие качество будущей продукции. Технологам необходимо знать параметры подачи массы и воды на разбавление в напорный ящик или ящики машины, производящей многослойную бумагу. От ламинарности потока в массопроводах зависят качественные характеристики напуска массы, а уже затем процессы формования, прессования и сушки окажут дальнейшее воздействие на параметры полотна.

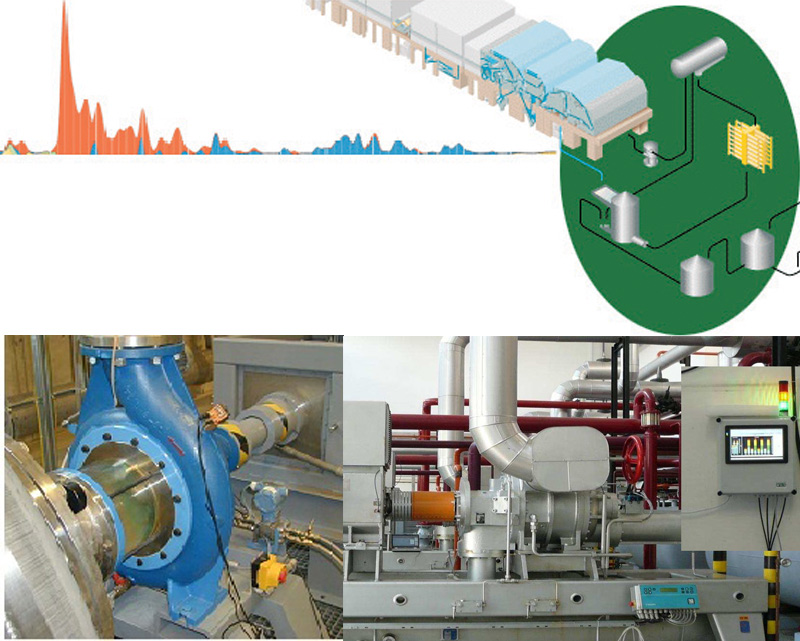

Стационарная система предназначена для круглосуточного контроля пульсаций в реальном времени. При возникновении проблем после сортировок и насосов система оповещает персонал, указывая, откуда именно пришел сигнал о превышении допуска по пульсациям.

Данные, получаемые с каждого датчика, установленного в массопроводах, собираются и анализируются системой, а пользователю выдается уже готовый результат анализа этих данных. Это дает возможность своевременно реагировать на изменения в работе и проводить предварительные подготовительные работы для ремонта и наладки.

Контроль пульсаций давления дает следующие результаты:

-

Осуществляется постоянный мониторинг работы всего оборудования короткой циркуляции.

-

Автоматически выявляется оборудование, негативно влияющее на качество рабочего процесса в массопроводах до напорного ящика.

-

Система указывает наиболее вероятную причину дефекта (перекосы, дисбаланс, потеря соосности, ослабление крепления, инородные предметы, повреждение рабочего колеса, кавитация, выход оборудования из рабочего диапазона и т. д.).

-

Рабочий персонал всегда уверен в состоянии участка до напорного ящика и не теряет времени на ревизию напорного оборудования короткой циркуляции в случае проблем с качеством бумажного полотна.

-

Для рабочих БДМ организована удобная и понятная индикация качества работы оборудования (светофор), для технических специалистов приводится доскональная спектральная диагностика.

-

Удаленный доступ к системе возможен с любого компьютера в сети комбината.

-

На период действия гарантии организуется удаленный доступ нашего специалиста для поддержки и обучения персонала предприятия.

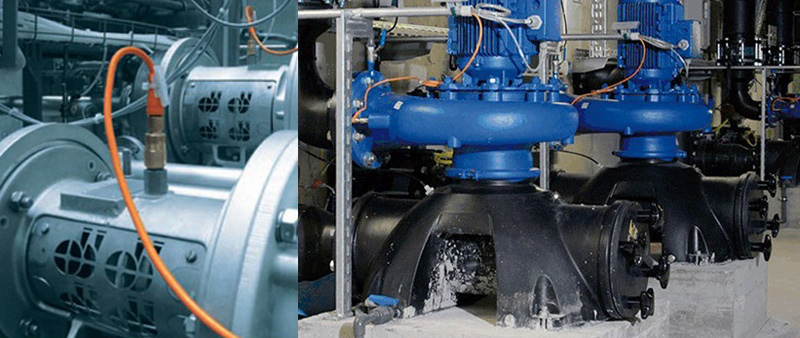

“Логическим развитием регулярного мониторинга вибрации с помощью ручных сборщиков данных через системы с автоматизированными базами данных является система вибрационного контроля, работающая в реальном времени. В реальном времени – значит, ведется контроль всех датчиков одновременно, посекундно, круглосуточно, круглогодично. А результатом внедрения системы виброконтроля, работающей онлайн, является повышение КПД службы диагностики, уменьшение простоев БДМ по причине внезапных аварий, подшипники же меняются в свой реальный срок – не раньше и не позже – теперь только когда «пора»“. (Dr. John A. Charles, 1948-2007, почетный член TAPPI и ASME)